3D Drucker | Ersatzteilproduktion

Die Ausgangssituation

Labdoo erhält oft IT-Spenden, bei denen wichtige Teile wie Abdeckungen der Festplatte, Teile des Chassis, Tasten o.a. fehlen. Sofern diese überhaupt nach zu bekommen sind, kosten die Ersatzteile viel Geld und kommen oft aus Asien (Transport, CO2). Da sich Labdoo ausschließlich aus Spenden finanziert, sollen diese Mittel verantwortungsvoll eingesetzt werden.

Ein lang gehegter Wunsch war der Erwerb eines 3D-Druckers, um selber fehlende Teile anfertigen zu können und so die Kosten für Ersatzteile zu senken. In der Vergangenheit waren 3D-Drucker aber zu teuer, zu groß, zu langsam, zu empfindlich. Die rasante Entwicklung in diesem Bereich ermöglichte uns jetzt aber die Anschaffung eines 3D-Druckers zu vernünftigen Konditionen (unter 400 €). Unter Berücksichtigung des Verbrauchsmaterial sollten sich diese Anschaffungskosten nach ca. 40 Ersatzteilen wieder amortisiert haben.

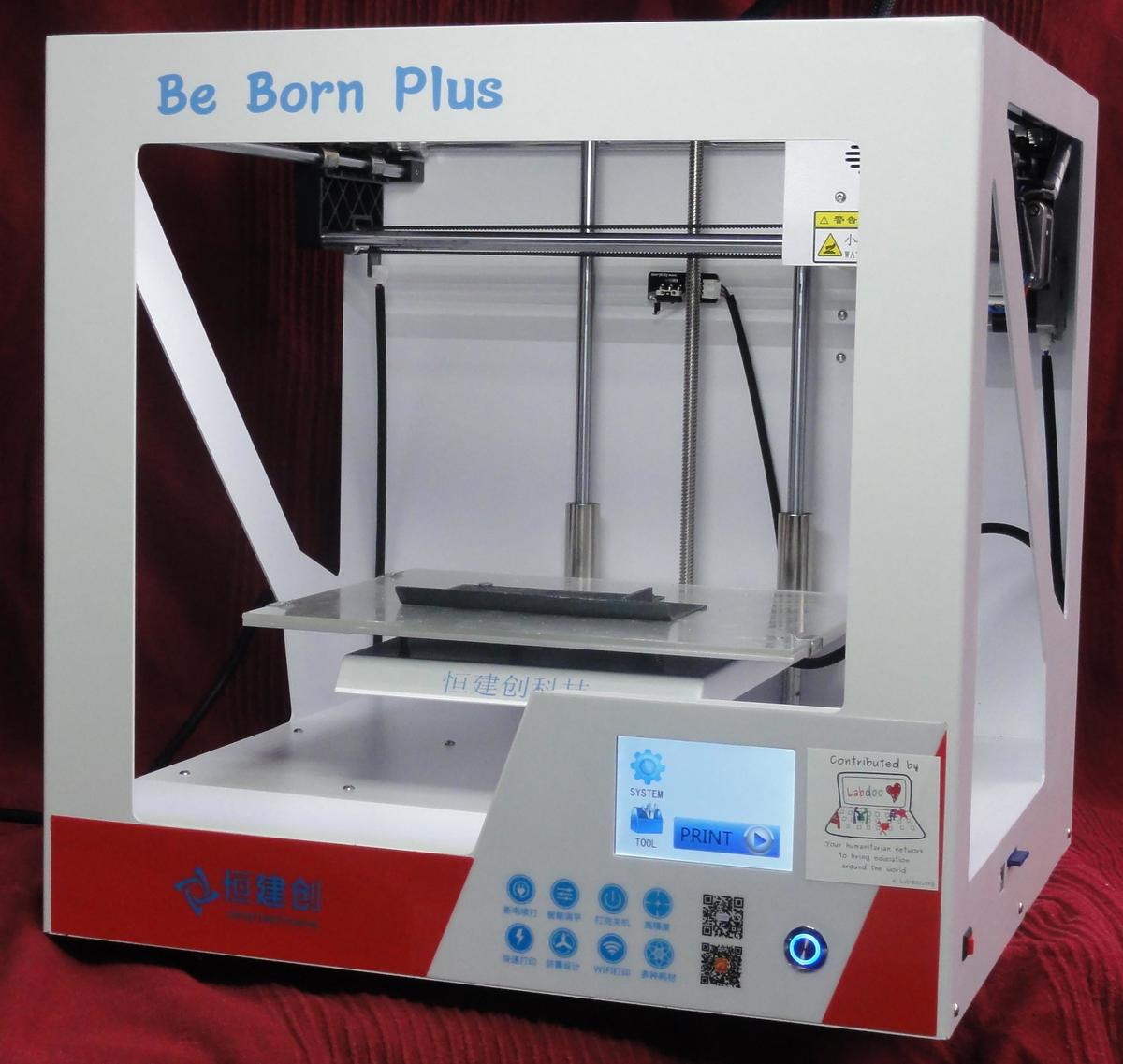

So beschaffte der Förderverein Labdoo.org e.V. im Dezember 2017 einen 3D-Drucker BeBornPlus Prusa I3 und stellte ihn dem Labdoo Hub Rhein-Ruhr zur Verfügung.

3D-Drucker

Der Markt für 3D-Drucker entwickelt sich sehr dynamisch. Daher hier ein Beispiel aus dem Winter 2017: Das Labdoo hub Rhein-Ruhr hat sich für das Modell BeBornPlus Prusa I3 entschieden. Es ist kompakt (ca. 40 x 40 cm, ca. 10 kg) . Es müssen zwar nach der Lieferung einige Teile montiert werden. Dies ist aber schnell erledigt.

Die beleuchtete Arbeitsfläche kalibriert sich nicht automatisch und muss nach jedem Druck manuell nachjustiert werden. Die Anfertigung von Arbeitsstücken bis zu 24 * 20 * 20 cm sind möglich. Ein Lüfter ist eingebaut, lärmt aber ziemlich.

Es werden verschiedenste Materialien verarbeitet. Labdoo verwendet PLA und ABS-Kunststoff (Hitzebeständigkeit bis 70° C, empfohlen, nur muss die Arbeitsfläche für ABS ca. 25 Minuten vorgeheizt und ca. 15 Minuten abgekühlt werden).

Die Spritzdüse (Extruder) dieses Modells verarbeitet Filamente mit 1,75 mm Durchmesser und bringt das Material mit 0,4 mm Schichtbreite und 0,1 bis 0,4 mm Schichthöhe auf. Damit ist auch die kleinstmögliche Struktur von 0,4 mm in der Breite vorgegeben. Bei filigranen Elementen wie Lüftungsgitter stößt man hier an Grenzen und muss ggf. Teile gröber konstruieren als in der Originalvorlage. Es gibt zwar kleine Düsen mit z.B. 0,2 mm Durchmesser. Damit verdoppelt sich aber die Druckzeit.

Die Arbeitsumgebung muss staubfrei, ohne Zugluft und möglichst in einem konstanten Temperaturbereich (Zimmertemperatur) liegen. Gleichzeitig entstehen insbesondere bei der Verarbeitung von ABS gesundheitsschädliche Dämpfe. Dies zu lösen ist eine Herausforderung.

Und man muss Geduld mitbringen – der 3D-Druck eines der u.a. Ersatzteils dauert schnell mal 2 - 3 Stunden oder länger.

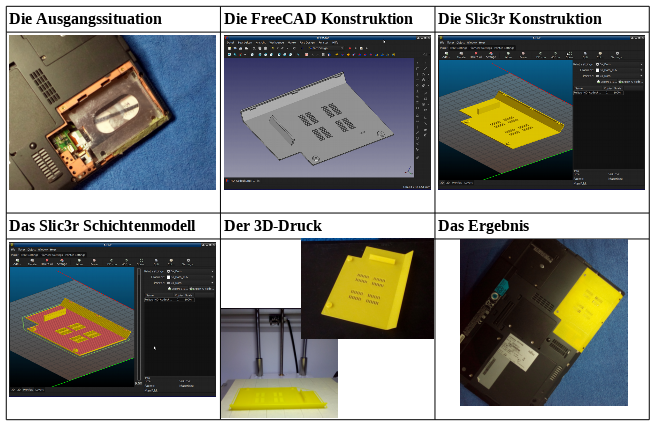

Die Arbeitsschritte

CAD (empfohlen FreeCAD)

Zuerst muss das 3D-Modell in einem CAD-Programm entwickelt werden. Bewährt hat sich FreeCAD als freie Software, verfügbar unter Windows und Linux (ist im Labdoo Image bereits enthalten). https://www.freecadweb.org/ Aktuell ist heute der Release 16.

Entweder konstruiert man mit dem CAD-Programm das Werkstück oder man lädt fertige Modelle aus dem Internet herunter. Mit etwas Glück hat jemand bereits die benötigte Konstruktion entwickelt und als freies Modell ins Web gestellt.

Wichtig ist das sorgfältige Messen der Vorlage oder des Werkstückes.

Weitere CAD-Programme für Ubuntu auf https://wiki.ubuntuusers.de/CAD/.

Slicer (empfohlen Slic3r)

Aus dem fertigen CAD-3D-Modell muss dann mittels eines „Slicers“ das Schichtenmodell, d.h. die Steuerungsdaten für die durch den 3D-Drucker zu druckenden Schichten abgeleitet werden. Bewährt hat sich hier das Programm „Slic3r“ (https://slic3r.org/).

Die Übertragung vom Slicer-Daten an den 3D-Drucker kann mittels USB, SD-Karte und WLAN/WiFi erfolgen. Unter Linux wird empfohlen, direkt aus Slic3r die Schichtdaten auf eine SD-Karte zu speichern und im Drucker auszulesen.

Filament (Kunststoff-Stränge)

Filaments werden in verschiedenen Farben, Materialien und Qualitäten produziert. Achtet auf eine gute Qualität, weil sonst das gedruckte Teil schnell spröde ist und schlecht nachzubearbeiten ist. Filaments sollten trocken gelagert werden, weil sie Feuchtigkeit anziehen („hydrophil“).

Der Filament-Hersteller gibt Drucktemperatur und Temperatur des Wärmebettes vor.

3D-Druck

Dann erfolgt der eigentliche Druck. In der Praxis haben wir die Erfahrung gemacht, dass die gedruckten Werkstücke minimal kleiner sind als sie nach der CAD-Konstruktion sein sollten. Vermutlich schrumpft das Material beim Erkalten. Bei komplexen und filigranen Strukturen schlägt die Schwerkraft zu. Wenn z.B. eine dünne, schräge Fläche freitragend „in die Luft“ gedruckt wird biegt sich das warme, weiche Material ein bisschen durch. Dann erhält man eine leichte Wölbung, wo eigentlich eine gerade Fläche sein sollte.

Auch ist fast immer eine Nachbearbeitung erforderlich, z.B. zum Glätten der Kanten. Auch lassen sich filigrane Strukturen wie Laschen, Lüftungsgitter o.a. nur bedingt nachbilden.

Beispiele für 3D-Drucke im Labdoo-Projekt

Akoya Netbook (fehlender Rahmen zur Abdeckung des Monitors)

Bitte stört euch nicht an der gelben Farbe der Werkstücke. Diese Material lag dem 3D-Drucker als Erstausstattung bei. Es gibt natürlich auch andere Farben :) Und so sieht man die angefertigten Stücke auf den Fotos besser ;)

Fujitsu Laptop (fehlende Abdeckung Festplatte)

Lenovo X60 (Fehlende Abdeckung Festplatte / HDD)

3D CAD Modelle

Es gibt mehrere Wege, wie man an 3D-Daten zur Anfertigung von Ersatzteilen kommen kann:

- Als erstes solltet ihr im Web nachschauen, ob jemand bereits CAD-Daten veröffentlicht hat, z.B. auf Plattformen wie https://www.yeggi.com/, https://www.turbosquid.com/Search/3D-Models/free, https://free3d.com/3d-models/electronics, https://grabcad.com/library, https://info.traceparts.com/use-and-manage-3d-cad-models/download-free-c... u.v.a.

- Habt ihr in eurem Hub oder regionalen Netzwerk jemanden, der Erfahrung mit CAD hat? Wenn ja, fragt ihn doch, ob er mithilft undd as Teil konstruiert.

- Wenn ihr es nicht selber lösen könnt, wendet euch an ein Hub, das über Erfahrungen im 3D-Druck verfügt. Stand Winter 2017 wäre dies das Hub Rhein-Ruhr. Das Problem wird nur sein, dass das helfende Hub nicht den Original-Laptop zur Verfügung hat. Denn damit könnte man am besten ein Ersatzteil anfertigen. Oder ihr müsst das fehlende Teil mit Fotos und genauen Maßen dokumentieren und zur Anfertigung einreichen.

Fazit

Alle o.a. Komponenten (3D-Drucker, FreeCAD und Slic3r) arbeiten gut zusammen und haben sich bewährt. Weitere Informationen findet man auf https://wiki.ubuntuusers.de/Archiv/3D-Drucker/, https://de.wikipedia.org/wiki/3D-Druck oder im Web.

Der technologische Fortschritt in diesem Bereich ist rasant. Daher kann dieser Erfahrungsbericht nur ein Schnappschuss im Winter 2017/18 sein. Morgen kann das, was heute gilt, schon wieder überholt sein :)